LE FMEA:

Failure Modes and Effects Analysis

AMDEC en Français (Analyse des Modes de Défaillance de leurs Effets et leurs Criticité)

Technique logique

Pour identifier et éliminer les causes de défaillance

Par une approche séquentielle et organisée

Pour identifier les modes de défaillance

Et les effets de chaque mode de défaillance

Et identifier les risques

Cotation selon l’importance (gravite, criticité).

Méthode utilisée pour Produit, Moyen et Processus/Process

Le FMEA est une approche préventive pour prévenir les risques et problèmes dès la phase de design (produit, processus de fabrication).

Qui fait le FMEA ?

Toute personne ayant déjà élaboré ou participe à l’élaboration d’un FMEA.

Toute personne ayant effectué une analyse des risques

Toute personne en interaction directe avec le produit, moyen, process

Un FMEA doit être piloté par un leader qui aura pour rôle d’orienter/recadrer les discussions et synthétiser les idées.

Le FMEA implique les personnes de : design, production, maintenance, R&D, qualité…

Pourquoi faire un FMEA ?

Right first time : bien faire du premier coup (la base même de la qualité)

Identifier les faiblesses/insuffisances durant le développement du produit

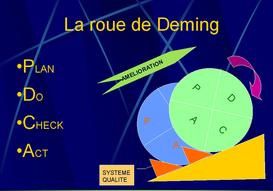

Amélioration continue

Cout: limiter les couts du correctif en investissant dans le préventif.

Un outil de team building

Exigence normative : surtout dans l’industrie automobile

Le potentiel du FMEA :

Réduire la probabilité des réclamations/retours clients.

Réduire la probabilité des changements/modifications dans le futur (cout, gestion…).

Réduire les couts de maintenance et de garantie.

Réduire la probabilité des défaillances liées à la sécurité.

Améliorer la fiabilité

Limites du FMEA :

Le management n’accorde pas les ressources et le temps nécessaires pour réaliser le FMEA

Souvent des modes de défaillance clés sont négligées

Les actions définies pour réduire la criticité sont légères et inefficaces.

L’approche FMEA n’est pas suivie correctement ce qui fait que l’on ne bénéficie pas de ses fruits et apports.

L’application du FMEA:

On distingue le FMEA:

FMEA Process : conduit sur le processus de fabrication du produit pour identifier les défaillances du processus de fabrication (des machines proprement dit) qui génèrent des défauts/risques/effets sur le produit. Le PFMEA doit couvrir tout le processus, depuis la réception matière première jusqu’à la livraison.

FMEA Produit: réalisé sur le produit dans la phase de design pour verrouiller tous les problèmes/risques/défaillances dès la phase de design. Un FMEA produit correctement conduit permet de limiter les changements/modifications produit dans le futur (après industrialisation). Souvent la phase de prototypage est aussi une source d’identification de modes de défaillance non ou mal capturés dans le FMEA produit.

FMEA Moyen : effectue sur un moyen de production en cours de conception ou pendant son exploitation/utilisation. L’objectif étant d’identifier les défaillances du moyen de production qui réduisent sa disponibilité ou le mettent en fonctionnement anormal (augmenter le MTBF et réduire le MTTR).

Merci de me contacter si vous avez besoin d'un exemple de FMEA.